Mucksmäuschenstill bewegen sie sich durch die Produktionshallen und transportieren Waren und Materialien genau dorthin, wo sie gerade gebraucht werden: fahrerlose Transportsysteme. Auch am Pepperl+Fuchs Standort in Trutnov in Tschechien setzt man seit Anfang des Jahres auf die automatisierten Produktionshelfer.

Lange Laufwege und Wartezeiten prägten bislang die Arbeit am tschechischen Pepperl+Fuchs Standort Trutnov. „Im alten Produktionsgebäude waren die Produktion und die Warenlager auf zwei Ebenen verteilt, sodass der gesamte Warentransport über einen Aufzug lief“, erinnert sich Lean Consultant Stepan Potocek. Als schließlich feststand, dass in Trutnov ein neues Gebäude errichtet wird, hatte das Team um ihn alle Hände voll zu tun, um die Produktions- und Logistikabläufe zu optimieren sowie vermeidbare Laufwege und damit ein Vielfaches an Zeit einzusparen – ganz im Sinne des Lean-Management-Konzepts.

Nach einjähriger Bauzeit zog das Werk Mitte 2020 in eine komplett ebenerdige Halle mit einer 3.000-Quadratmeter-Produktionsfläche, einem 1.500 Quadratmeter großen Lager und technischen Anlagen auf einer weiteren Fläche von 1.500 Quadratmetern.

„Bereits fünf Monate zuvor bildeten wir ein Team, das sich mit der Bedarfsanalyse und der Erstellung eines neuen Anlagendesigns befasst hat“, erinnert sich Potocek. Daraus entstand ein vollständig überarbeitetes Produktionskonzept, in dem nahezu alle Fertigungszellen in U-Form angeordnet sind und jeweils über eigene Übergabestellen für Rohmaterial, Kanban-Material und fertige Produkte verfügen. Da sich diese speziellen Stationen direkt am Haupttransportweg befinden, wurde auch die Grundlage geschaffen, um fahrerlose Transportsysteme nutzen zu können.

Ein Durchdachter Warenkreislauf

Zusätzlich wurde das neu errichtete Gebäude mit zwei Rolltoren ausgestattet, die nun die Fertigung mit dem Warenlager verbinden. „So können die fertig produzierten Waren und leeren Kanban-Boxen einfach auf fahrerlosen Transportsystemen durch das eine Tor und noch zu verarbeitendes Material durch das andere Tor bewegt werden, das sich in der Mitte der Produktionshalle befindet“, ergänzt er. Dadurch entsteht ein durchdachter Warenkreislauf, der eine automatisierte Erfassung der Kanban-Materialeingänge und Ausgänge via RFID erlaubt.

Die Grundlage für das neue Konzept und damit auch die Suche nach einer geeigneten Lösung für FTF war eine sogenannte Value Stream Map (VSM), die das Team in der ersten Planungsphase erstellt hatte: Die Karte bildete die künftigen Warenströme ab und zeigte auf, welche Anforderungen und Bedürfnisse daraus an die Produktionsprozesse entstehen.

Keine Zusammenstösse

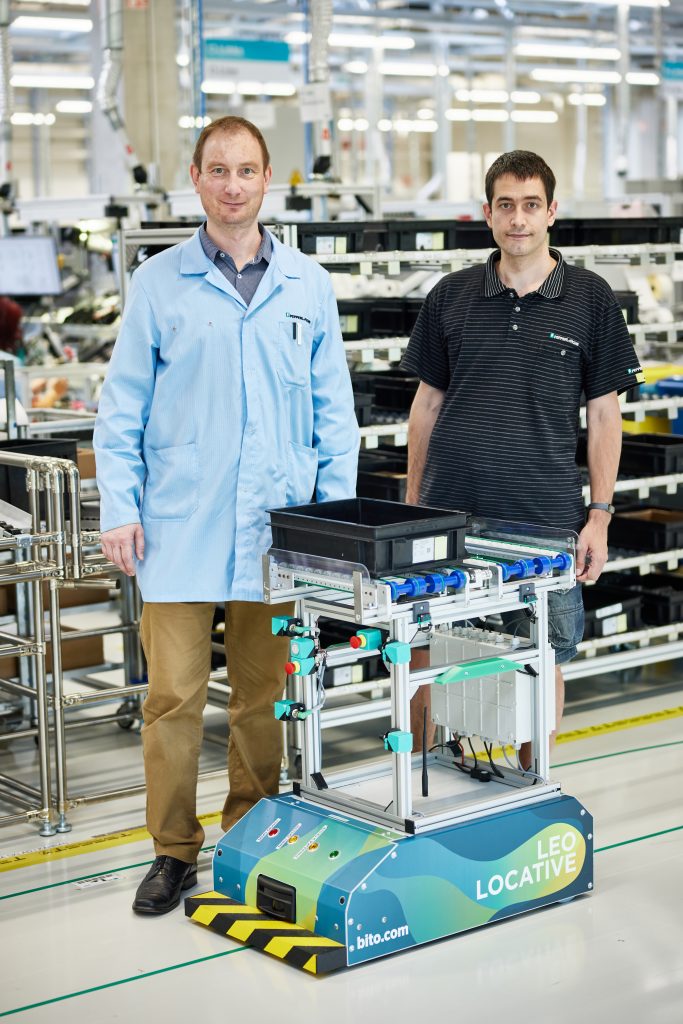

Noch bevor die fahrerlosen Transportfahrzeuge in den Prozess implementiert werden konnten, galt es, diverse Anforderungen an ihr Design und ihre Funktionalität zu beachten. So wurden die Fahrzeuge beispielsweise mit dem 2-D-LiDAR-Sensor R2100 ausgestattet, um eine zuverlässige Erfassung des Umfelds zu gewährleisten und Zusammenstöße zu vermeiden. „Zur optischen Spurführung kommt unser DataMatrix-Positioniersystem PGV zum Einsatz“, schildert Pavel Grund, der die Einführung des neuen Produktionssystems in seiner Funktion als Testsupport im Produktbereich elektromagnetische Sensoren (EMS) von Anfang an begleitete. Ein Reflexionslichttaster, der am Fahrzeug seitlich angebracht ist, überwacht den Verladevorgang und sendet dem Fahrzeug ein Signal für die Weiterfahrt zum nächsten Stopp.

Darüber hinaus wurde das fahrerlose Transportsystem um zusätzliche Komponenten und ein RFID-System erweitert. Ein induktiver Sensor detektiert zuverlässig, sobald sich das Fahrzeug in der Übergabestation befindet, wo es be- oder entladen wird. Dort angekommen, überwacht eine Lichtschranke den Beladevorgang und erkennt, ob die Boxen richtig auf dem Fahrzeug positioniert wurden, sodass sie beim Weitertransport nicht herunterfallen.

An beiden Rolltoren des Gebäudes sind seitlich jeweils ein RFID-Schreib-Lese-Kopf und eine Auswerteeinheit der Produktfamilie IdentControl angebracht. Jedes fahrerlose Transportfahrzeug verfügt über einen RFID-Tag, der das Öffnen des Rolltors auslöst, sobald sich das Fahrzeug diesem annähert. Selbst die Kanban-Boxen sind mit RFID-Tags bestückt, um den Materialfluss immer überwachen zu können.

Mehr Schutz für Mensch und Material durch fahrerlose Transportsysteme

So konnte das Team aus Tschechien ein intelligentes, aufeinander abgestimmtes Intralogistikkonzept entwickeln, in dem nun lange Wege oder die Suche nach Materialien der Vergangenheit angehören, resümiert Potocek: „Dank des LEO-Locative-Transportsystems und der perfekt darauf abgestimmten Sensorik von Pepperl+Fuchs sparen wir nicht nur Zeit, sondern reduzieren auch das Unfallrisiko um ein Vielfaches, sodass weder Mensch noch Material zu Schaden kommen.“

Noch mehr über fahrerlose Transportsysteme liest Du hier im digitalen Pepperl+Fuchs Kundenmagazin amplify.

Du möchtest mehr über Pepperl+Fuchs sowie offene Stellen am Standort Trutnov erfahren? Dann informiere Dich auf unserem Karriereportal über interessante Karrieremöglichkeiten und bewirb Dich!